60秒级人工响应 / 30分钟内给予技术答复 / 24小时免费提供方案

200-8000吨/天

200-8000吨/天

20小时

20小时

适应物料:水泥砖、石灰石、水泥熟料、铝矾土、活性石灰、氢氧化铝、铬矿、方解石等

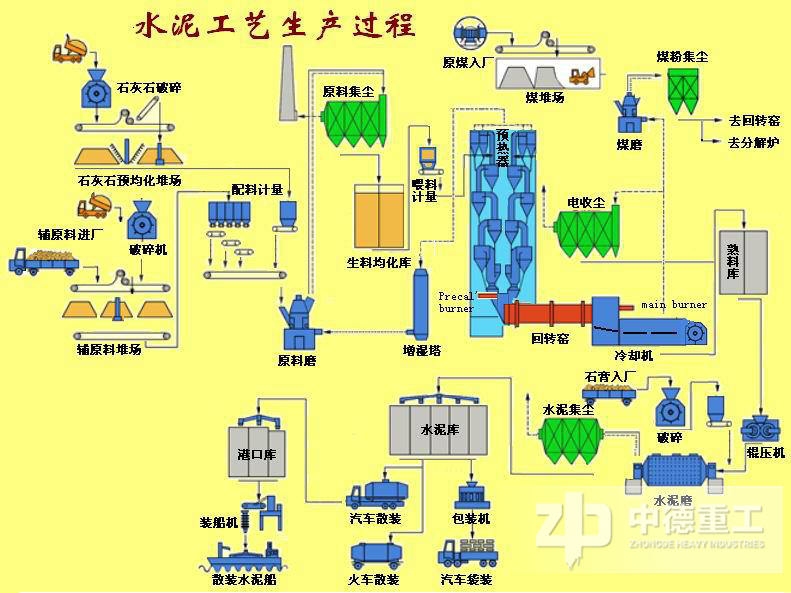

工艺特点:原料破碎、原料预均化、生料制备、生料节能粉磨、生料均化、悬浮预热器和分解炉、水泥熟料的烧成、水泥配料及粉磨、水泥包装。

免费获取报价

免费获取报价

留言咨询

留言咨询

新型干法水泥生产线是以新型生料预均化技术和回转窑煅烧技术为基础,以悬浮预热和窑外分解技术为核心的现代化水泥生产方法,它是一个性对复杂、的物理、化学过程,根据水泥生产生料制备方法的不同,可分为干法(包括半干法)与湿法(包括半湿法)两种,当今水泥生产一般采用的是新型干法水泥生产方式,这种生产方式,生料入窑前就进行了预热,生料里面的碳酸钙在分解炉里面的分解率可达90以上,其工艺的优势是生产能力大、自动化程度高、产品质量好、能耗低、有害物排放量低、投资费用低。

水泥设备一般包括颚式破碎机、原料磨、水泥磨、水泥回转窑、旋风预热器、冷却机、除尘器等。

水泥是加适宜水后,既能能在空气中硬化,又能在水中硬化的水泥硬性凝胶材料,并能把砂石等材料牢固的胶结在一起的细磨物料。一般来来讲,水泥工艺生产的是硅酸盐水泥,它是一种细致的、通常呈白色的粉末,一般来由钙(来之石灰石)、硅酸盐、铝酸盐(黏土)以及铁酸盐组成。水泥具有快硬性、水化热、抗硫酸盐性、膨胀性、耐高温性等特点,根据用途可分为通用水泥(一般土木建筑工程采用)、专用水泥(如道路硅酸盐水泥等专门用途水泥)和特性水泥(如快硬硅酸盐水泥等某种性能比较突出的水泥)。

新型干法水泥生产线是生产水泥的一系列设备组成的现代智能化工艺流程,主要由生料的制备,生料磨粉磨,生料均化,熟料烧成,水泥磨粉磨,包装和输送等过程组成。

1、 破碎及预均化

(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥机械的物料破碎中占有比较重要的地位。

(2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

2、生料制备

水泥生产过程中,每生产1吨硅酸盐水泥设备至少要粉磨3吨物料(包括各种原料、燃料、熟料、混合料、石膏),据统计,干法水泥生产线粉磨作业需要消耗的动力约占全厂动力的60%以上,其中生料粉磨占30%以上,煤磨占约3%,水泥粉磨约占40%。因此,合理选择粉磨设备(一般选用的为原料磨)和工艺流程,优化工艺参数配置,正确操作,控制作业制度,对保证产品质量、降低能耗、提高产量具有重大意义。

3、生料均化

新型干法水泥生产过程中,稳定入窑生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖生料成分的最后一道把关作用。

4、预热分解

水泥设备把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

(1)物料分散

换热80%在入口管道内进行的。喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

(2)气固分离

当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒(排气管)之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由筒体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。

(3)预分解

预分解技术的出现是水泥设备煅烧工艺的一次技术飞跃。它是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使入窑生料的分解率提高到90%以上。将原来在回转窑内进行的碳酸盐分解任务,移到分解炉内进行;燃料大部分从分解炉内加入,少部分由窑头加入,减轻了窑内煅烧带的热负荷,延长了衬料寿命,有利于生产大型化;由于燃料与生料混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程得到优化。因而具有高产低耗等一系列优良性能及特点。

5、水泥熟料的烧成

生料在旋风预热器中完成预热和预分解后,下一道工序是进入回转窑中进行熟料的烧成。

在回转窑中碳酸盐进一步的迅速分解并发生一系列的固相反应,生成水泥熟料中的等矿物。随着物料温度升高近时,等矿物会变成液相,溶解于液相中的 和 进行反应生成大量 (熟料)。熟料烧成后,温度开始降低。最后由水泥熟料冷却机将回转窑卸出的高温熟料冷却到下游输送、贮存库和水泥机械所能承受的温度,同时回收高温熟料的显热,提高系统的热效率和熟料质量。

6、水泥粉磨

水泥粉磨(一般选用的为水泥磨)是水泥制造的最后工序,也是耗电最多的工序。其主要功能在于将水泥熟料(及胶凝剂、性能调节材料等)粉磨至适宜的粒度(以细度、比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速度,满足水泥浆体凝结、硬化要求。

7、水泥包装

水泥出厂有袋装和散装两种发运方式。

生产线中的水泥回转窑可根据实际情况采用多种规格,适应性强,煅烧温度合理,煅烧效果好、效率高,并可实现连续生产;生产能力的提高可以节省大量的生产成本,创造更高的收益。

新型干法水泥生产线的全线流程都是采用的计算机自动控制,在生产过程中的温度控制、参数设置、生产调控等基本都是由计算机自动控制的,精确度高,自动化、智能化程度高,基本无需人工操作,生产的成品质量也较高。

该工艺流程设计科学合理,生产过程中充分利用余热,节省了大量的能源消耗;该工艺流程配备了先进的除尘设备和降噪装置,将废弃的烟尘等废弃物充分收集,并对噪音进行了合理控制,更有利于绿色环保。

该流程采用目前高新技术设备,具有极好的耐高温特性和物料处理特性,可使高温热风对物料快速、充分煅烧、烘干,提高了物料的烘干效率和处理效果;从回转窑出来的物料通过筒体回转带动物料与冷空气进行充分接触,使物料冷却到200℃以下,提高了水泥熟料的质量和易磨性。